Le fer médiéval a toujours attiré la curiosité des scientifiques et plus particulièrement des métallurgistes. Obtenu par réduction directe du minerai par le charbon de bois, sans passer par l'étape de fusion, faute de pouvoir obtenir dans les bas fourneaux antiques des températures suffisamment élevées, ses caractéristiques physico-chimiques et ses propriétés sont différentes de celles du fer et des aciers produits actuellement par affinage de la fonte.

La loupe extraite des bas fourneaux était un mélange hétérogène de scories et de fer. Il fallait toute l'habileté des forgerons pour chasser les scories par des opération de cinglage, de martelage et de réchauffage successifs et obtenir une masse de fer relativement pure et apte à l'emploi.

L'étude présentée ici porte sur un fer de trait, probablement une pointe de flèche, provenant de fouilles effectuées sur le site de Montségur (G.R.A.M.E.)

I. OBSERVATION A L'ŒIL

Le fer de trait observé mesure 8 cm de long; sa section carrée est de 4 mm; il a été aminci à l'une de ses extrémités pour former un bout effilé (Fig. 1).

Avant observation, le fer de trait a subi un traitement de préparation dit de décapage pour enlever les dépôts non métalliques peu adhérents (oxydes, couches de corrosion…) et mettre à nu le métal. Ce traitement consiste en un traitement électrolytique par voie cathodique.

Après décapage le fer de trait présente une forme très irrégulière à cause:

- de sa structure après élaboration par réduction directe qui conduit à la présence de résidus de scories ou de minerai non réduit à sa surface et éventuellement à cœur. Ces résidus non métalliques peuvent avoir été chassés au cours du martelage, laissant des cavités.

- d 'un phénomène de corrosion par les agents atmosphériques, qui conduit à une couche de produits de corrosion; le décapage électrolytique a enlevé la couche d'oxydation friable. L'attaque serait non uniforme ou non homogène à cause de l'hétérogénéité de la pièce (composition chimique, teneur en carbone variable).

- de la forme particulière donnée par le forgeron (fer tourné en forme de spirale)

II. EXAMEN APRES POLISSAGE

1-

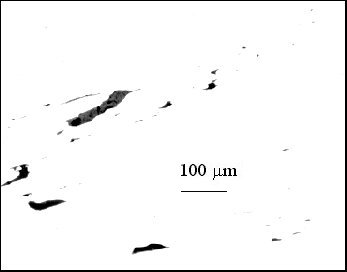

Observation au microscope optique (Fig. 2)

L'observation a été effectuée à l'aide d'un microscope métallographique. Le métal a été préalablement poli mécaniquement à l'aide d'un touret, muni d'un feutre imprégné de particules abrasives de diamant de 1 micron (polissage au diamant). De nombreuses inclusions de forme allongée, alignées suivant le sens du forgeage (axe de la pièce) apparaissent. La forme de ces inclusions donnée par le forgeage indique qu'il s'agit d'inclusions plastiques de type silicate ou sulfure plutôt que de type oxyde qui apparaîtraient alors sous forme de globules sphériques. La dimension de ces inclusions est très variée et de l'ordre du micron à quelques centaines de microns.

Par contre l'acier, semble ne pas présenter d'autre type d'hétérogénéité physique comme des retassures (vides apparaissant d'ordinaire au moment de la solidification des lingots), soufflures (dues aux gaz occlus dans le métal fondu), ou criques (déchirures apparaissant au moment de la solidification prés de la surface) ou tapures (phénomène apparaissant en fin de refroidissement). Cette absence de défaut est liée à la technique même de réduction directe qui ne passe pas par la fusion du métal.

2.

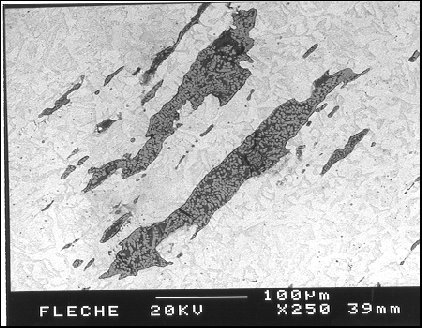

Observation au microscope électronique à balayage

Il s'agit d'une observation effectuée à 'aide d'un microscope électronique à balayage en électrons rétrodiffusés. La réponse sensible au numéro atomique des éléments, permet de mettre en évidence les constituants de compositions chimiques différentes . Cette observation confirme une différence de composition entre les inclusions et la matrice (Fig. 3).

III. EXAMEN APRES POLISSAGE ET ATTAQUE AU "NITAL"

Après polissage au diamant, la surface est soumise à une attaque acide à l'aide d'un réactif chimique: le nital (solution alcoolique contenant 3% d'acide nitrique). Cette attaque permet de faire apparaître la structure du métal en révélant ses différents constituants, c'est à dire les différents types de grains. Il s'agit de grains dont les dimensions sont de l'ordre de quelques dizaines de micromètres visibles par observation au microscope optique.

Dans le cas général des aciers l'attaque au nital fait apparaître en sombre les grains de perlite , c'est à dire le constituant contenant le carbure de fer (cémentite). Le carbure de fer confère de meilleures caractéristiques mécaniques (dureté, ténacité…). Alors que la perlite contient 0,8% de carbone, l'autre constituant, la ferrite, est proche du fer pur (0,02% de carbone).

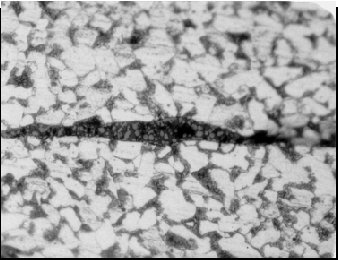

1. Observation au microscope métallographique optique (Fig. 4)

|

|

| 0,3% C |

0,5% C |

|

|

| 0,1% C |

0,8% C |

Les micrographies obtenues dans des zones différentes font apparaître, outre les inclusions, une grande hétérogénéité de structure due à des teneurs variables en carbone d'une région à une autre, régions parfois très proches. La teneur en carbone, estimée à partir de la proportion des grains de perlite par rapport à celle de ferrite varie de 0,1 à 0,7%.

La structure constituée de grains de perlite et de grains de ferrite est du type acier "recuit" et non trempé. L'absence d'orientation ou de déformations des grains que l'on aurait pu constater après le forgeage, laisse penser qu'il s'agit de grains recristallisés. Il s'agit d'une structure relativement fine avec des grains de petite dimension preuve que le recuit a été bien maîtrisé (absence du phénomène de grossissement du grains du à un chauffage excessif et prolongé). La proportion des constituants (ferrite - perlite) est variable et témoigne d'une forte hétérogénéité de constitution. Les teneurs en carbone variant de 0,1 à 0,7%, la nature de ce fer de trait varie entre l' acier extra doux (fer) et l'acier extra dur.

2. Mesures de microdureté Vickers

Compte tenu du grand nombre d'inclusion (scories), pour confirmer la nature des différents constituants (ferrite et perlite) nous avons mesuré leur dureté.

La mesure de la dureté des différents constituants a été faite à l'aide d'un micro -duremétre de type Vickers. Il s'agit d'un dispositif muni d'un microscope optique et d'un poinçon de forme pyramidale en diamant. Les mesures ont été réalisée en appliquant une charge de 200 grammes sur le poinçon. Au préalable, les surfaces ont été soumises à une attaque au nital pour révéler les constituants.

Pour les grains "sombre" la dureté est de 240 Vickers soit une valeur relativement élevée et très caractéristique de la perlite. Pour les grains "clairs" la dureté est de 130 Vickers valeur caractéristique du fer pratiquement pur (ferrite).

Ces mesures confirment bien les observations au microscope métallographique.

IV. ANALYSE DES INCLUSIONS PAR EDX (MEB)

Il s'agit d'une analyse en électrons rétrodiffusés, effectuée à l'aide d'un microscope électronique à balayage. La réponse, sensible au numéro atomique des éléments, permet d'effectuer des microanalyses. Nous avons utilisé cette technique pour analyser les inclusions non métalliques et confirmer leur nature.

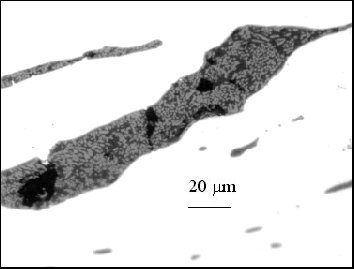

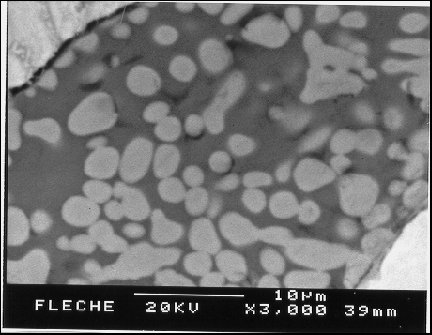

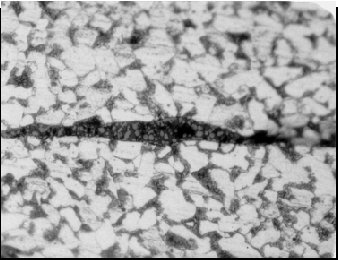

L'analyse porte sur une inclusion de forme allongée de largeur 30 micromètres et de longueur 350 micromètres; il s'agit de la plus grande inclusion visible sur la figure 3 . Cette inclusion est hétérogène et contient de très nombreux nodules de forme arrondie de composition chimique sensiblement différente (Fig.5). La dimension de ces nodules est de l'ordre de quelques micromètres (2 à 5 microns en moyenne). La proportion de nodule varie d'une inclusion à une autre. Pour la plupart des inclusions les nodules sont le constituant majoritaire; leur proportion peut atteindre 80 à 90% de l'inclusion.

La figure 5 donne " l'image chimique" de la surface de l'inclusion. Il s'agit d ' une inclusion hétérogène comme l'indique la différence de teinte des nodules de forme arrondie (teinte claire) et le fond ou matrice (plus foncé). Après avoir fait l'analyse globale de l'inclusion, nous ferons l'analyse de chacune de ces parties (matrice et nodules).

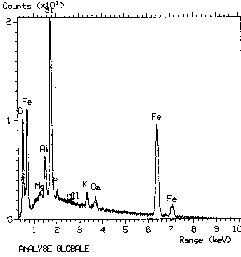

1. Analyse globale de l'inclusion

L'analyse globale de l'ensemble de l'inclusion donne les résultats suivants (Fig. 6):

- silicium en forte proportion

- fer et aluminium

- calcium et potassium en très faible quantité

- oxygène en forte proportion

- très faible teneur en soufre

Cette analyse indique que l'inclusion est constituée d'un assemblage de silicates de fer et d'aluminium essentiellement, contenant aussi du calcium et du phosphore. Il s'agit bien de scories piégées à l'état fondu lors de l'élaboration du métal.

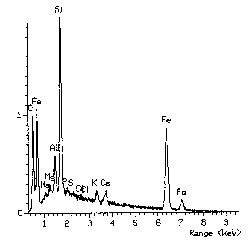

2. Analyse de la matrice

L'analyse de la matrice (fond) indique une composition semblable à celle trouvée pour l'analyse globale, probablement parce qu'elle est majoritaire en proportion (Fig. 7). Il s'agirait d'un silicate mixte essentiellement de fer et d'aluminium contenant de petites quantités de calcium et de potassium.

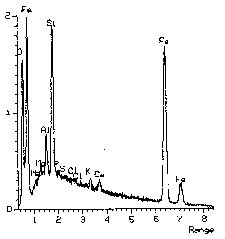

3. Analyse des nodules

L'analyser des nodules donne les résultats suivants (Fig. 8):

- silicium en forte proportion

- fer en plus forte proportion que dans la matrice

- aluminium

- potassium et calcium en très faible quantité

- oxygène en plus forte proportion que dans le fond

- très faible teneur en soufre

Ainsi, les nodules sont plus riches en fer et en oxygène que le reste de l'inclusion. Il s'agit probablement d'un silicate mixte enrichi en fer par réaction avec l'oxyde de fer du minerai, proche de la Fayalite (silicate de fer). La forme nodulaire arrondie de ce constituant et non allongée comme le reste de l'inclusion est difficile à interpréter avec certitude. Elle peut être attribuée à la nature chimique des nodules : ce constituant silicate riche en fer serait moins plastique (facilement déformable) que le reste de l'inclusion, sa faible plasticité serait proche de celle des oxydes de fer ( le silicate constituant le reste de l'inclusion est relativement plastique). La forme nodulaire arrondie de ce constituant peut aussi être attribuée à leur solidification tardive après l'ultime ré-chauffage : la température du foyer est insuffisante pour obtenir la fusion du métal mais assez élevée pour conduire à des scories (silicates mixtes) à l'état liquide piégées dans la masse solide; les silicates riches en fer plus fusibles que le reste de l'inclusion se solidifient les derniers sous forme de nodule.

Par ailleurs, on ne peut pas exclure l'hypothèse que ces nodules ne sont que de petites particules de minerai de fer (oxyde de fer) non réduit piégé dans une inclusion de silicate de fer (laitier); le silicium indiqué par l'analyse serait alors celui du silicate environnant, la zone analysée (de l'ordre du micron) déborderait la particule : ces particules de minerai non réduit auraient été piégées à l'état solide dans le laitier plus fusible.

Remarque : Cette analyse fait apparaître une teneur en calcium relativement faible et conforme à celle trouvée dans le minerai local. Il faut en conclure qu'il n'a pas été ajouté de fondant au minerai, sous forme de chaux par exemple, pour faciliter l'élimination de la gangue sous forme de scorie très fusible ; cette pratique d'ajout de fondant, courante dans les procédés plus modernes est nécessaire dans le cas du traitement de minerai pauvres en fer pour éviter la perte de fer sous forme de scories. L'absence d'emploi de fondant est en bon accord avec l'origine médiévale de ce fer de trait.

V. CONCLUSION

Cette étude montre que la structure métallurgique du fer de trait examiné est très complexe: le métal renferme un grand nombre d'inclusions. On note l'absence d'hétérogénéité physique et notamment l'absence de porosité.

En ce qui concerne le métal il s'agit de fer plus ou moins carburé. La teneur en carbone est très variable et oscille entre 0,1% (fer extra doux) et 0,8% (acier extra dur). Ces teneurs en carbone élevée indique que le forgeron connaissait parfaitement la technique de carburation de l'acier. Le métal possède une structure à petit grain de type acier recuit et non trempé. La faible dimension des grains montre que le recuit a été bien maîtrisé.

Les inclusions sont nombreuses, de différentes dimensions (jusqu'à quelques centaines de microns) et allongées suivant le sens du forgeage. Ces inclusions sont typiques de la méthode de purification par martelage à chaud de la loupe de fer obtenue par réduction directe du minerai.

La composition des inclusions est très complexe: les inclusions sont constituées d'une matrice souvent en faible proportion et de très nombreux nodules de forme arrondie. La matrice est un silicate mixte essentiellement de fer et d'aluminium contenant de petites quantité de potassium et de calcium. Ce silicate caractéristique des laitiers est formé à partir des constituants de la gangue d'une part et de fer d'autre part; ce silicate très fusible se sépare de la masse solide (fer métal) à l'état liquide. L'analyse des nodules fait apparaître une teneur beaucoup plus élevée en fer que pour la matrice: ce composé extrêmement riche en fer pourrait être un silicate enrichie en fer au contact du minerai proche de la fayalite (silicate de fer) voire un oxyde de fer ( minerai non réduit).

Ainsi, les inclusions seraient constituées d'un silicate essentiellement de fer. La très faible proportion des autres éléments est en bon accord avec l'hypothèse de l'origine médiévale locale de ce fer trait: minerai utilisé très pur et absence d'ajout de fondant lors de l'élaboration.